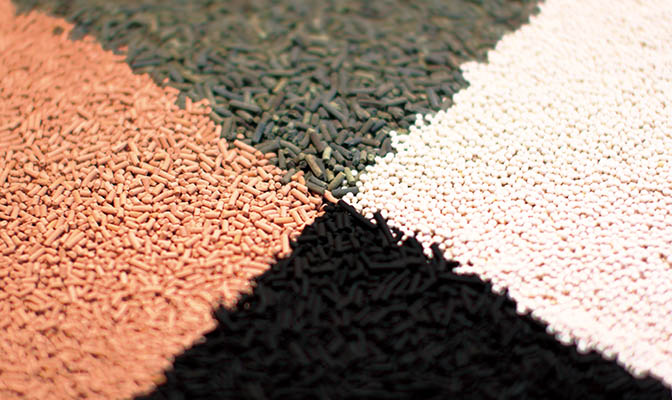

Адсорбент для выделения монооксида углерода посредством PSA серии PU-1, самостоятельно разработанный и произведенный компанией PKU PIONEER, получил патенты Китая, США и Канады. PU-1 с сверхвысокой адсорбционной способностью и селективностью на передовом уровне в мире в отношении монооксида углерода является ядром и основой технологии выделения монооксида углерода посредством PSA.

PKU PIONEER разработала уникальную технологию выделения монооксида углерода из доменного газа и конвертерного газа. Основываясь на усовершенствованной технологии выделения монооксида углерода посредством PSA, PKU PIONEER также успешно разработала технологии очистки выхлопных газов из электропечи для получения карбида кальция и очистки отходящих газов в производстве желтого фосфора и сделала большой шаг в направлении энергосбережения и защиты окружающей среды.

На основе адсорбента PU-1 PKU PIONEER впервые разработала высокоэффективную и малопотребляющую технологию выделения монооксида углерода посредством PSA, благодаря которой успешно решена всемирная проблема эффективного отделения монооксида углерода от азота, метана и других компонентов, что имеет большое значение для развития технологии выделения монооксида углерода и промышленности в области оксосинтеза. Данная технология была удостоена государственной премии второй степени за технологическое изобретение.

PKU PIONEEER спроектировала и построила десятки крупномасштабных установок выделения монооксида углерода посредством PSA для клиентов и стала крупнейшим держателем акций на рынке. Данная технология обладает таким характеристикам, как низкая стоимость, высокая чистота, высокий выход получаемого газа, хорошая приспособляемость исходного газа, комфортные условия эксплуатации и простота в регулировании нагрузки, которое приносит пользователям большую экономическую прибыль и повысит конкурентоспособность на рынке.

-

Широкая сфера применения

Технология PIONEER выделения монооксида углерода посредством PSA применима для любого исходного газа с высоким содержанием монооксида углерода.

-

Высокая чистота и высокий выход получаемого газа

Высокая чистота (до 99,99%) и высокий выход (80%-95%) обеспечивают высококачественный и недорогой получаемый монооксид углерода для последующего синтеза.

-

1-е место по доле рынка

PIONEER построила самое большое количество установок выделения монооксида углерода посредством PSA в Китае с долей рынка более 90%.

-

4. Уникальный высокоэффективный адсорбент для выделения монооксида углерода

Уникальный высокоэффективный адсорбент для выделения монооксида углерода посредством PSA с независимыми правами интеллектуальной собственности является ядром и основой для получения высококачественного монооксида углерода.

> Технология выделения монооксида углерода посредством PSA, разработанная PIONEER была успешно применена для синтеза этиленгликоля, бутанола, уксусной кислоты, уксусного ангидрида, муравьиной кислоты, щавелевой кислоты, оксалата натрия, диметилформамида, диметилкарбоната и фосгена для дальнейшего производства ТДИ, диизоцианата и т.д.

> PIONEER построила самое большое количество установок выделения монооксида углерода посредством PSA в мире, в том числе крупнейшая в мире группа установок выделения газа посредством PSA (получаемый кислород – 20 000 нм3/ч, получаемый монооксид углерода – 20 000 нм3/ч, получаемый водород – 40 000 нм3/ч), первая в мире установка для очистки монооксида углерода и водорода от отходящих газов из электропечи для получения карбида кальция, а также первая в мире установка для выделения монооксида углерода из доменного газа. PIONEER стала лидером в отрасли выделения монооксида углерода посредством PSA благодаря ведущими техническим преимуществам.

В процессе производства металла большое количество доменного газа, конвертерного газа, коксового газа, богатого ценными компонентами, как монооксид углерода, водород и метан, является основными вторичными источниками энергии металлургического завода. 55-60% водорода содержится в коксовом газе, в конвертерном газе и доменном газе печной газ содержатся соответственно 60%~80% и 28%~33% монооксида углерода, поэтому выхлопные газы металлургического завода полностью могут быть использованы в качестве источника химического синтеза монооксида углерода и водорода.

Очистка монооксида углерода из доменного газа

Выделение монооксида углерода из доменного газа является международной проблемой, что в основном связано с тем, что в доменном газе также содержится большое количество азота и углекислого газа. Из-за близких температур кипения азота и монооксида углерода традиционная технология криогенной ректификации не может быть использована для выделения монооксида углерода из доменного газа. Обычные адсорбенты с низкой селективностью в отношении к монооксиду углерода и азоту, легко отравляются и дезактивируются после адсорбции углекислого газа, поэтому обычная технология адсорбции при переменном давлении не может использоваться для выделения монооксида углерода из доменного газа.

На основе своей зрелой и передовой технологии выделения монооксида углерода посредством PSA, в соответствии со составами доменного газа, PIONEER разработала уникальную технологию выделения монооксида углерода из доменного газа, с помощью которой из доменного газа можно выделить монооксид углерода в широких масштабах по низкой стоимости. Собранный монооксид углерода можно использовать для следующих трех целей:

1.Производство химических продуктов с высокой добавленной стоимостью

Монооксид углерода является важным сырьем для химического синтеза, который может быть очищен до 99% из доменного газа для производства этиленгликоля, уксусной кислоты, диметилкарбоната, поликарбоната, ТДИ, ДМФА и других химических продукций, что значительно повышает добавленную стоимость газа. Выделение монооксида углерода из доменного газа, которое имеет большое преимущество в стоимости, привлек внимание многих известных отечественных и зарубежных предприятий черной металлургии в обстановке быстрого развития неметаллургической промышленности.

2. В качестве высококачественного топлива

Очищенный из доменного газа монооксид углерода с чистотой около 70%, теплотворная способность которого составляет более 8200 кДж/нм3, может заменить уголь и природный газ для металлургии, например, для сжигания в чугуноплавильных цехах.

3. В качестве восстановительного газа для вдувания в доменную печь

Исследования показывают, что увеличение концентрации монооксида углерода в доменном газе и конвертерном газе до более чем 45% посредством технологии выделения, а затем вдувание в доменную печь значительно улучшит содержание монооксида углерода и водорода в печи, и косвенно ускорит восстановление агломерата в печи, и способствует повышению производительности и лучшей рекуперации тепла.

Анализ экономической выгоды

PIONEER делает расчет в соответствии с текущим состоянием углехимической промышленности: Производство 1м3 монооксида углерода высокой чистоты путем выделения и очистки монооксида углерода из угольного газа стоит 2,5 юаней при текущей цене угля, но если с помощью технологии PIONEER стоимость производства 1м3 монооксида углерода высокой чистоты путем выделения и очистки монооксида углерода из доменного газа будет менее 1 юань. Это означает, что выделение и очистка монооксида углерода из доменного газа с помощью технологии PKU Pioneer может сэкономить 50% затрат по сравнению с выделением и очисткой монооксида углерода из угольного газа.

Успешный пример

Данная технология была реализована в Hengyang Steel Group. В рамках проекта извлекался монооксид углерода (17 500 нм3, чистота 70%) из доменного газа с расходом 67 000 нм3/ч. Собранный монооксид углерода будет использоваться в качестве альтернативы природному газу и заменит около трети природного газа, потребляемого Hengyang Steel Group при полной нагрузке установки, что создало значительные экономические выгоды для предприятия, в основном устранило выброс доменного газа и значительно снизило потери энергии.

Очистка монооксида углерода из конвертерного газа

Выделение монооксида углерода из конвертерного газа является международной проблемой, что в основном связано с тем, что в конвертерном газе также содержится большое количество азота и углекислого газа. Из-за близких температур кипения азота и монооксида углерода традиционная технология криогенной ректификации не может быть использована для выделения монооксида углерода из конвертерного газа. Обычные адсорбенты с низкой селективностью в отношении к монооксиду углерода и азоту, легко отравляются и дезактивируются после адсорбции углекислого газа, поэтому обычная технология адсорбции при переменном давлении не может использоваться для выделения монооксида углерода из конвертерного газа.

На основе своей консервативной и передовой технологии выделения монооксида углерода посредством PSA, в соответствии с составами конвертерного газа, PIONEER разработала уникальную технологию выделения монооксида углерода из конвертерного газа, с помощью которой из конвертерного газа можно выделить монооксид углерода с чистотой более 99% в широких масштабах по низкой стоимости. Собранный монооксид углерода можно использовать для производства химических продукций с высокой добавленной стоимостью.

Монооксид углерода является важным сырьем для химического синтеза, который может быть очищен до 99% из конвертерного газа для производства этиленгликоля, уксусной кислоты, диметилкарбоната, поликарбоната, ТДИ, ДМФА и других химических продукций, что значительно повышает добавленную стоимость газа. Выделение монооксида углерода из конвертерного газа, которое имеет большое преимущество в стоимости, привлек внимание многих известных отечественных и зарубежных предприятий черной металлургии в обстановке быстрого развития неметаллургической промышленности.

Анализ экономической выгоды

В дополнение к использованию топливного газа конвертера, оставшийся газ конвертера может быть использован для выработки электроэнергии. Однако из-за его низкой теплотворной способности добавленная стоимость производства электроэнергии низка, а выбросы углерода также высоки. Очищенный монооксид углерода используется для химического синтеза, что позволяет не только сократить инвестиции в ископаемое сырье, но и увеличить добавленную стоимость, снизить выбросы углерода и защитить окружающую среду.

Успешный пример

Данная технология была реализована в Shandong Aside Technology Company. Извлекался монооксид углерода (18 000 нм3/ч, чистота 98.5%) из конвертерного газа с расходом 45 000 нм3/ч. Данная технология, рассчитанная на производство 200 000 т/год метановой кислоты и 50 000 т/год щавелевой кислоты может сократить выбросы углерода на 318 тысяч тонн в год по сравнению с использованием конвертерного газа для производства электроэнергии.

Основываясь на передовой технологии выделения монооксида углерода посредством адсорбции с перепадом давления(PSA), мы успешно разработали некоторые из наиболее сложных технологий очистки промышленных отходящих газов, осуществили промышленное применение и получили хорошие отзывы на рынке.

В настоящее время в Китае насчитывается около 400 предприятий по производству карбида кальция, общая годовая производительность которых превышает 15 миллионов тонн. Ежегодно в Китае производится более 15 млрд м3 отходящих газов из электропечи для производства карбида кальция, которые в основном содержит монооксид углерода (75%~90%). Если все сбрасываются, это эквивалентно потере 2,4 миллиона тонн стандартного угля, при этом сбрасывается 12 миллионов тонн углекислого газа и более 900 000 тонн пыли каждый год. Лучший способ сэкономить энергию, сократить выбросы и превратить отходы в сокровища заключается в разумном использовании углекислого газа.

Применение технологии выделения монооксида углерода посредством PSA в производстве карбида кальция

С помощью технологии выделения монооксида углерода посредством PSA можно получить 99% высокочистого монооксида углерода, который может быть использован для синтеза химических продукций с высокой добавленной стоимостью, таких как этиленгликоль, диметилкарбонат, уксусная кислота, метанол, ТДИ, ДМФА и т.д.

Экономическая выгода

Более 75% отходящего газа из электропечи для производства карбида кальция составляет монооксид углерода. Очистка монооксида углерода по технологии PSA и с использованием получаемого монооксида углерода синтез химических продукций с высокой добавленной стоимостью, такого как этиленгликоль, в значительной степени снижает стоимость сырья для очистки монооксида углерода. Установка очистки PKU PIONEER не только утилизирует отходящий газ из электропечи для производства карбида кальция с высокой добавленной стоимостью, но и открывает новую идею для развития технологии производства этиленгликоля с использованием синтез-газа в Китае.

Успешный пример

В Xinjiang Tianye Group построена установка с уникальной технологией PSA PKU PIONEER для выделения высокочистого монооксида углерода от отходящего газа из электропечи для производства карбида кальция для синтеза этиленгликоля, которая является первым промышленным устройством, синтезирующим этиленгликоль с использованием отходящего газа из электропечи для производства карбида кальция в Китае. После успешной эксплуатации данной установки проблема утилизации отходящего газа из электропечи для производства карбида кальция была полностью решена, что не только эффективно способствует энергосбережению и сокращению выбросов предприятий, но и значительно снижает стоимость сырья на производство высокочистого монооксида углерода и экономит расход на производство газа.

Содержание монооксида углерода в отходящих газах фосфорного производства достигает 90%. Отходящие газы фосфорного производства относятся к выхлопным газам в плавке руды, компоненты которых сложны, а примеси разнообразны. Фосфор и сера в отходящих газах могут вызывать коррозию оборудования и сокращать срок службы катализатора, поэтому уровень утилизации отходящих газов довольно низок.

Ресурсы желтого фосфора в Китае богаты, и его запасы достигают 800 тыс. -1 млн тонн, что составляет 80% в мире. Из-за отсутствия эффективных и передовых технологий очистки и методов утилизации завод по производству желтого фосфора сжигает лишь небольшое количество отходящих газов для сушки сырья или сжигания в котлах, но большая часть отходящих газов выбрасывается, что приводит к значительной трате ресурсов, усугубляет загрязнение окружающей среды и препятствует процессу сокращения энергопотребления и выбросов загрязняющих веществ.

Кроме того, утилизация ресурсов химических продукций С1 требует глубокой очистки сырого газа от примесей, но такие примеси, как фосфор, сера, мышьяк, цианогены и фтор в отходящих газах фосфорного производства, могут привести к отравлению химического катализатора и коррозии материала. Коэффициент использования отходящих газов фосфорного производства зависит от глубины очистки от примесей.

Применение технологии PIONEER в производстве желтого фосфора

Метод утилизации отходящих газов зависит от степени очистки. Существует три существующих метода очистки отходящих газов в производстве желтого фосфора: традиционный метод промывки щелочью можно применять только для экстенсивной очистки; метод PSA с изменением температуры сложный и требует много энергии; общий метод каталитического окисления с большим расходом катализатора не обеспечивает непрерывную дефосфорацию. В последние годы, принимая во внимание состав желтого фосфора и ситуацию с очисткой отходящих газов в производстве желтого фосфора, PIONEER разработала совершенно новый катализатор дефосфорации – катализатор DePOx, который может осуществлять непрерывную дефосфорацию отходящих газов с различными примесями, что облегчит процесс дефосфорации без регенерации катализатора. Дефосфорированный газ может быть использован для выработки энергии и сжигания или синтеза химического производства C1 в сочетании с другими методами очистки.